專訪以「自製化」有效改革生產現場的

TSF自動化研究所代表人村山省己

提升品質與生產率的關鍵在於「自動化與機械人的自製」

工業機器人於汽車及電子業的市場正在不斷擴大。尤其搬運製程更為需要機器人,是較容易達到自動化以節省人力的製程。另一方面,以實際情況來看,的確也有很多中型與中小製造業者對引進機器人或自動化有所遲疑。本文中,除了與自動化系統專家TSF自動化研究所代表人村山省己交換看法外,也針對生產設備自動化與機器人自製的現況與今後的可能性進行了考察。

以「世界規格統一設計」推動自動化

隨著國際競爭越來越激烈,製造業要能持續生存,工廠自動化絕不可或缺。強化競爭力並穩定產品品質著實重要。若仍保持仰賴人力的製造型態,將難以持續維持高品質,因此需要引進AI或機器人等。日本的汽車產業之所以能夠維持國際競爭力,就是因為徹底推動了工廠自動化。

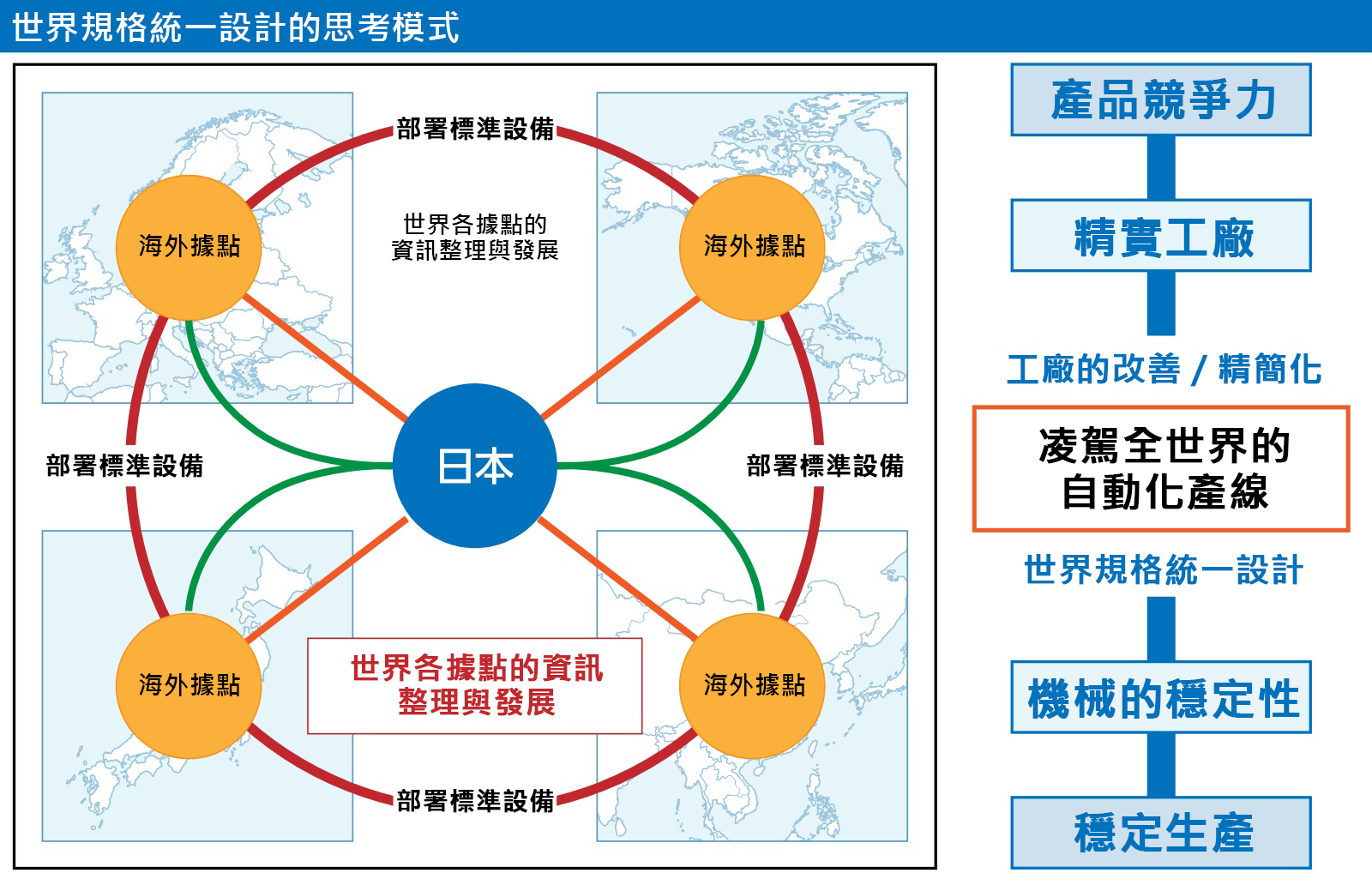

要提高製造業的競爭力,穩定的生產是不可或缺的,因此提升機械的穩定性就顯得十分重要。「即便引進了機器人,讓生產設備自動化,一旦機械停止就沒有任何意義了。因此我們提倡『世界規格統一設計』這樣的思考模式,以實現具有高度穩定性的『精實工廠』」,TSF自動化研究所代表人村山省己說道。所謂世界規格統一設計,是採用同一設計,在公司內部製作出標準設備後,再將此部署至海外據點。若全權交由製造商處理,而不在公司內部進行自製,當您將機械部署至海外後,便無法在機械停止動作時進行充分的維修。

自動化應該是上述世界規格統一設計獲得進展後再執行的一項措施。若盲目地將生產設備自動化,將難以維持高穩定性與高品質。將公司內部設計的標準設備部署至海外據點。遇到問題或課題時,便重新審視設計圖並尋求改善,再繼續部署至其他據點──採用此世界規格統一設計的思考模式,便可實現穩定的製造,提升生產率(圖1)。

圖1

若要確實回收投資並創造利潤,製造業者需要提高代表每位勞工附加價值額的「附加價值生產率」,此金額的計算方式為將銷售額減去原料費與折舊費後之金額,再除以員工人數。為此,就必須盡可能減少人力費及折舊費,將工廠自動化,讓工廠只需少量人員即可運作,降低生產成本及維護費用,並提高生產設備的運轉率。進行自動化時,有些業者會採用將設備完全交給製造商,公司內部僅止於運用的「一元化方式」,但這樣一來便無法減少人力費及折舊費。村山指出:「只有汽車製造商或大型汽車零件製造商目前竭盡所能投入的自製自動化,才能減少人力費及折舊費,成為提升生產率的基石」。

機器人引進的實際情況與自動化階段的定義

目前,日本的製造業遭遇到的最大威脅,來自中國擴大引進機器人的趨勢。2019年,全世界的機器人運轉數量以中國的約78萬3000台拔得頭籌。第2名是日本,但僅有35萬5000台左右,與中國差距甚遠。中國不僅止於將機器人引進工廠,更採取收購德國的機器人製造商等措施,以便加速國內的機器人生產,引進與生產規模都正快速擴大。為對抗此趨勢,需要日本包含中小企業在內的製造業者都積極引進機器人,並推動工廠的自動化。

產線的自動化可分為階段0(人工作業階段)、階段1(手動操作階段)、階段2(部分自動階段)、階段3(到測量、判定為止可自動運轉的漸進式階段)、階段4(從取出到搬運至下一個製程為止可自動運轉的半自動化階段)、階段5(搬運、安裝、拆卸及產線整體皆可自動運轉的全自動階段)等階段。「一般中小企業屬於階段2,即引進加工中心機或NC車床的階段。大型汽車零件製造商則大多處於階段3,部分正朝階段4的半自動化邁進。階段5的完全自動化,需要以IoT監視資料,運用AI自動補正及自動修正,讓控制也自動化,因此全世界目前仍未有實際案例(圖2)」(村山)

圖2

於公司內部自製的自動化,能產生大幅降低成本的效果

於公司內部自製的自動化,能帶來大幅降低成本的效果。例如,在公司內部完成小型加工中心機的標準機工程業務,進行設計、組裝、施工、程式編輯、試加工、精度檢查後再行安裝。如此一來,與一元化方式相比,由4台可量產的小型加工中心機、3台垂直多關節機器人、2台製程間搬運用穿梭輸送帶組成的全自動加工產線成本即降低了36%,而且公司內部還可以自行維修(圖3)。上述是購買了工業機器人的例子,若連機器人都自製化,將更有助於降低本體費。

圖3

但實際上,的確有許多企業尚未達到這種程度的自製化。其背景在於技術問題,因為這些公司內部並不生產工具,所以不瞭解機器人的使用方法。將安裝後的小型加工中心機作為公司內部的標準設備,之後只要串連相同的設備即可打造自動化產線。做不到的原因在於貿然打算設置產線,這樣反而會徒增困難度。

慢慢擴大自製化的範圍,並將機器人自製化也作為目標

實際引進時,首先應自製標準化的自動化設備單體,並串連相同的設備,讓產線自動化。當產量增加時,只要增設相同設備即可,整體的構成變得簡潔明瞭。村山說道:「不僅大企業,中小企業也是以相同的思考模式,先製作1次世界規格的標準設備,之後再依照需要追加2次及3次。如此一來,2次的安裝費用可能僅為1次的80%左右,3次為75%左右,隨著成本逐漸降低,設備也會獲得改良,因此產線整體的完成度即會逐漸上升」(圖4)。

圖4

目前,中小製造業者絕大多數都屬於自動化階段2(部分自動化),依舊以人工作業進行工作物的裝卸等。因此短期目標是達到自動化階段3,將工作物的供應機械化,並將至測量、測定為止的製程改為自動運轉。即使一開始仰賴製造商也無妨,只要與製造商一同前進,學習機械與專業知識,熟悉整體流程,最後便可以學會怎麼自行維修。當實際使用遇到問題時,可以自行維修,並將經驗反映到圖紙上。在這樣的過程中,也同時自製或設計機器人手部及加工機治具等,即可逐漸增加自製的幅度,讓整條產線都變成為自己量身打造的設備。

以前只能購買機器人。現在,即使沒有專業知識,任何人也都可以輕易操作機器人,自己製作機器人也成了選項之一。

東方馬達提供30萬元以內即可實現的多關節機器人,以及可透過動作命令預覽機器人動作,使編寫程式變得輕鬆簡單的機器人控制用控制器等,提供可支援機器人自製化的產品及服務。

「生產現場目前正熱切期待可輕鬆實現自動化的機器人。尤其對中小企業來說,可便宜進行自製化,並透過命令設定使多關節機器人動作,應是可有效解決人手不足的一種選擇。」(村山)

PROFILE

村山 省己 (Murayama Seiki)

TSF自動化研究所 代表/東海大学工学部機械工学科 非常勤講師(元教授)

曾任日立製作所工機部長、日立汽車系統(現日立Astemo)投資計畫部長。從事NC工作機械、汽車零件生產設備的設計開發,曾參與開發許多設備設計。長年參與國家技能檢定測試「機械、工廠設備製圖」檢定委員,曾任首席檢定委員。在日本國內外自動化產線等的投資最佳化方面具有廣泛的生產技術洞見。除大學講師外,亦擔任日立Academy講師、各公司中堅技術人員教育講座講師。2016年4月~2019年3月東海大學教授。2019年4月創立TSF自動化研究所。目前仍舊將心力投入支援工廠的自動化。2019年7月~東京都中小企業振興公社 機器人引進活動支援事業 數位技術顧問。著有《實現日本國內外的生產品質穩定 世界規格自動化產線的基礎知識[加工、組裝產線篇]》(日刊工業新聞)等多本著作。